주조업체들이 부품의 "적정 무게"를 달성하고 재료 비용을 줄일 수 있도록 돕습니다.

다이캐스팅 시뮬레이션 소프트웨어 ProCAST는 잉곳캐스팅에서 "네, 우리는 할 수 있어요"라는 마음가짐을 촉진하는 방법을 지원합니다.

Ironcastings SPA는 덕타일 철 및 오스템퍼드 덕타일 철 (ADI) 주조 부품을 제조하는 이탈리아 주조업체입니다. 저는 이들의 기술 및 공장 관리자인 Alberto Albertini와 대화를 나누었는데, 그는 ProCAST를 사용하여 사형 주조 시뮬레이션을 수행하는 방법이 그의 회사가 metalworking 문제를 해결하는 데 어떻게 도움이 되는지, 그리고 소프트웨어로부터 어떤 가치를 얻는지에 대해 설명해 주었습니다.

Badarinath: Alberto님, 회사를 간단히 소개해주실 수 있을까요?

Alberto: Ironcastings은 1961년에 설립되었습니다. 오늘날, 저희 뛰어난 팀은 60년간 축적된 노하우와 최첨단 기술력을 결합합니다. 저희는 고객들의 부품 디자인부터 완제품 인도까지를 담당하는 단일 연락처를 목표로 하고 있습니다. 이탈리아 북부의 레지오 에밀리아에 위치한 공장에서 견고한 통합 공정을 통해 가공, 시험 및 인증된 주조 부품을 공급하고 있습니다. 제품은 트럭, 풍력 발전, 지게차, 농업 기계, 건설, 펌프 등 다양한 산업을 위해 생산됩니다. 제작하는 부품의 무게는 10kg에서 250kg까지 다양합니다. 저희는 1985년부터 덕타일 주조를 생산하고 있으며, 현재 생산의 85% 이상을 차지하고 있습니다. 덕타일 주조는 고강도, 내마모성, 연성 및 견고성의 독특한 조합을 제공하여 특히 중장비 산업에서 극도로 가치가 있습니다.

Badarinath: 최근 몇 년간 다양한 산업에서 증가하는 부품 복잡성에도 불구하고 고품질의 주철 부품을 제공하는 것은 어려운 과제입니다. 이 어려운 고민에 어떻게 대응하고 있나요?

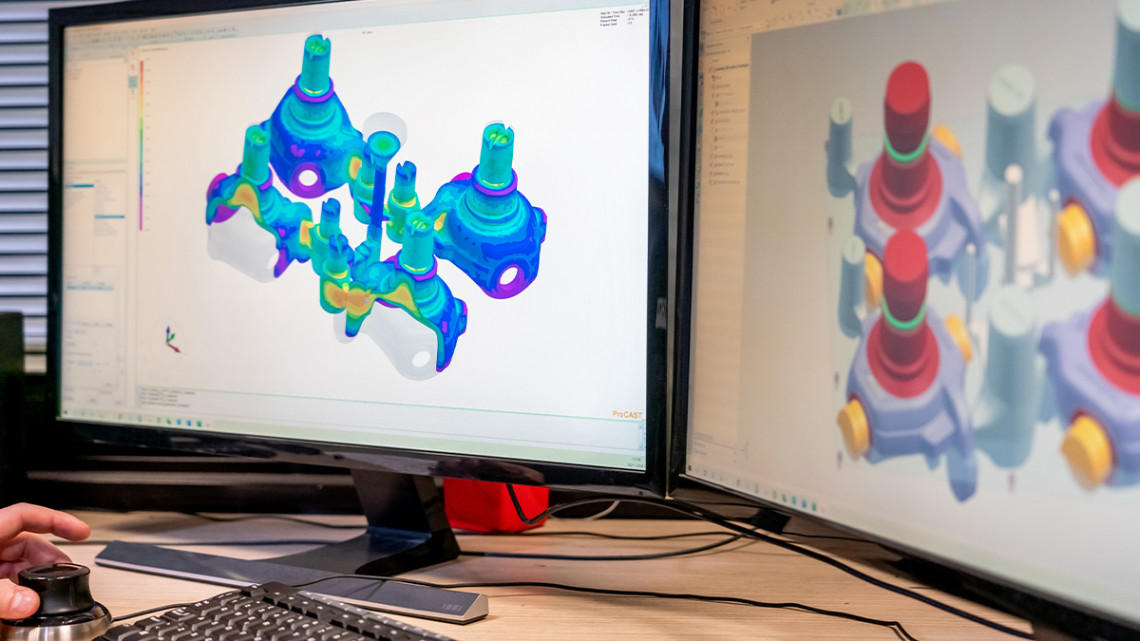

Alberto: 저희는 2000년대 초반부터 모래 주조 시뮬레이션을 사용하기 시작했습니다. 지난 몇 년간 증가하는 품질 요구 사항과 부품 복잡성은 시뮬레이션 능력을 강조하고 시장에서 우리를 차별화하는 기회를 제공했습니다. 2021년에 ProCAST 도입은 현지 주조 시뮬레이션 전문가인 ECOTRE의 지원을 받아 저희의 주조 부품 설계 및 생산 방법을 개선하는 전환점이었습니다.

Badarinath: ProCAST 도입 이후 과정에서 모래 주조 시뮬레이션이 어떻게 가치를 창출했는지 구체적인 예시를 들어주실 수 있을까요?

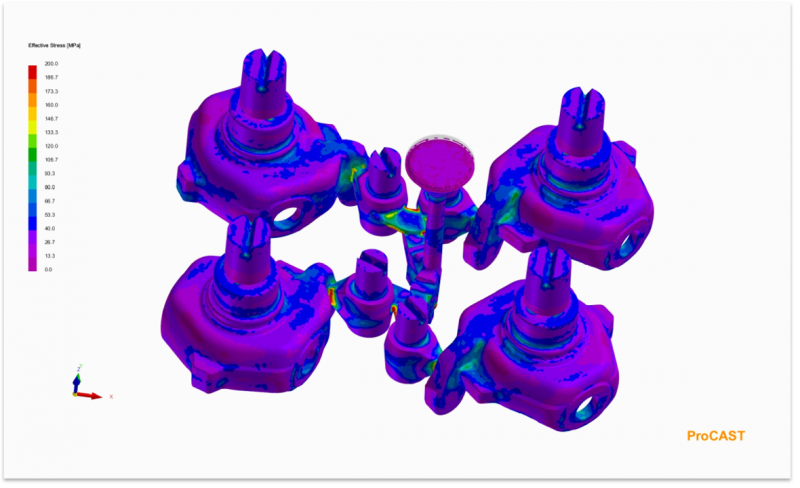

Alberto: 얼마 전에 우리는 무게가 41.5kg인 GJS 500-7 러브 조인트를 생산했습니다. 플라스크의 크기는 1100 x 900 x 700mm였습니다. 고객의 복잡한 기하학적 형태와 엄격한 허용 편차에도 불구하고 고객의 부품 디자인을 변경하지 않고 고객 품질 기준을 충족시키는 것이 과제였습니다. ProCAST에서의 모래 주조 시뮬레이션을 통해 우리는 잔류 응력 문제를 정확히 해결하고 미세 구조, 기계적 특성 및 다공성 형성을 예측하고 최적화함으로써 효율성을 높일 수 있었습니다. 이는 주조 공정의 효율성을 높여 주조품 생산률을 높이고 부품 비용을 절감하는 데 기여했습니다.

Badarinath: 소프트웨어 시뮬레이션이 이러한 도전을 극복하는 데 어떻게 도움이 되었는지에 대해 더 자세히 알고 싶습니다.

Alberto: 물론입니다. 첫 번째 설정은 3 개의 캐비티가있는 몰드로, 특정한 부분 방향을 가졌습니다. 이 첫 번째 접근법은 고객이 문제를 겪던 일부 영역에서 기공을 줄이는 데 도움이되었지만 완전히 해결되지는 않았습니다.

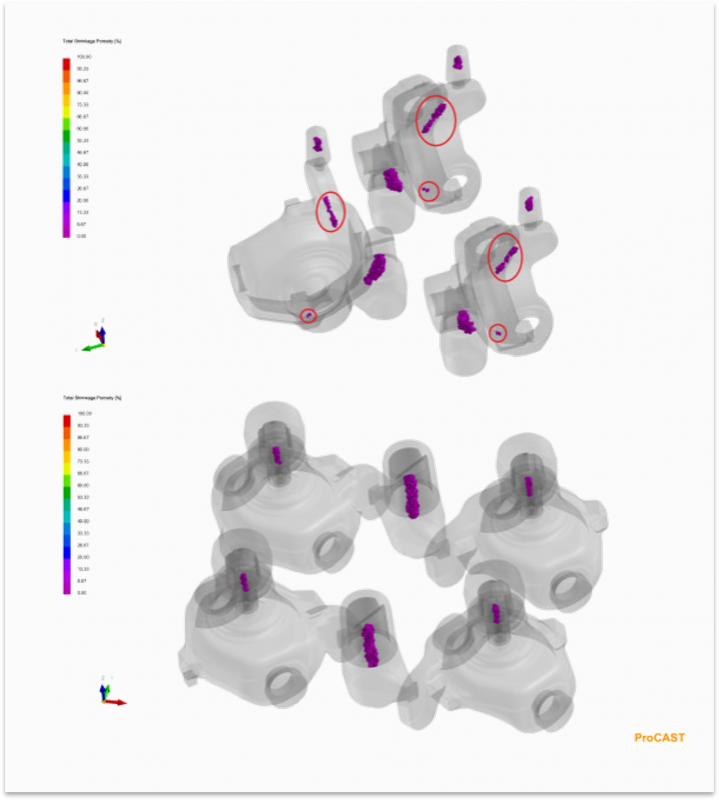

게다가 응고 후 잔류 응력 문제가 있었습니다. 또한, 주조 된 부품을 길러내는 데는 실용적이었지만 플라스크 내의 패턴 수에는 최적이 아니었습니다. 각 캐비티의 코어 무게는 20kg이었고 생산성은 약 65%로 추정되었습니다. 이미지에서 볼 수 있듯이 3 캐비티 몰드 구성에 대한 기공이 감지되었습니다 (위) 및 소리 들리는 캐스팅을 사용하여 최적화 된 4 캐비티 몰드 구성 (아래).

이러한 비효율성을 해결하기 위해 우리는 두 번째 설정을 시도하기로 결정했습니다. 부재 평면을 90° 회전시키는 것입니다. 우리는 부품이 전략적인 지점에서 길러지도록 특정한 방식으로 길러내 시스템을 재설계했습니다. 우리는 이 설정을 검증했고, 길러내를 위한 해결책을 찾았으며, ProCAST를 사용하여 고객이 지적한 기공 및 잔류 응력 문제를 가상으로 해결했습니다.

이 설정을 통해 우리는 캐비티를 하나 더 추가할 수 있었고 (3개에서 4개로), 생산율을 33% 높일 수 있었습니다.

또한, 이 두 번째 설정은 캐비티당 순 코어 무게를 1.66kg로 줄일 수 있었으며, 코어 무게의 92% 감소를 나타냈습니다. 이는 재료 비용을 줄이는 것으로 이어졌습니다.

Badarinath: ProCAST의 시뮬레이션 결과가 시리얼 생산 중 품질 평가와 어떻게 비교되었나요?

Alberto: 우리 고객은 볼로냐 대학과 함께 일부 부위에서 관찰된 잔류 응력 문제의 수준을 이해하기 위해 실험적인 테스트를 진행했습니다. ProCAST 시뮬레이션 결과가 현실과 최적의 방식으로 일치했습니다. ProCAST의 예측과 측정 간의 비교는 3캐비티 성형 틀 구성에 대해 10%의 편차만을 보여주었습니다. 최적화된 4캐비티 성형 틀 레이아웃을 사용한 시리얼 생산은 훨씬 낮은 잔류 응력을 가지고 있었으며, 최종 품질 평가는 초기 시뮬레이션에서 우리가 처음에 추정한 것과 일치했습니다.

Badarinath: 감사합니다. 여러분이 제공한 이야기는 생산 과정 개발의 각 단계에서 주조 공장이 다룰 수 있는 내용에 대한 성공적인 ProCAST 구현 사례입니다. 여러분의 이야기는 개발한 방법론에 대한 소중한 통찰력 뿐만 아니라 예상된 절감액과 투자 수익률과 같은 구체적인 재정 결과도 제공합니다. 여러분의 성공 사례를 듣는 것은 ESI의 주조 시뮬레이션 팀에게 진정한 보상일 것입니다!

Alberto: 그렇습니다! 저희는 개발 시간과 비용을 줄이고 제품 품질을 지속적으로 향상시킴으로써 경쟁력을 향상시켰습니다. 게다가 주문에 맞게 우리의 주물 공정을 최적화할 수 있었습니다. 이것이 주물 주조 시뮬레이션인 ProCAST가 우리 주 공장에서 "네, 우리는 할 수 있어"라는 태도를 촉진하는 방식입니다.

Badarinath: 고마운 말씀이네요! 알베르토, 우리 인터뷰를 마무리하며 - 여러분 독자들 중에서 여러분을 모르는 사람들을 위해 여러분과 Ironcastings에서의 업무에 대해 몇 가지 세부 정보를 공유하고 싶습니다.

알베르토는 지에서 자랐으며 1972년부터 세계가 어떻게 작동하는지 알아내는 것을 좋아했습니다. 그는 호기심 많고 영리한 탐험가로, 이는 기계 공학에 대한 그의 사랑과 열정으로 이어졌습니다. 따라서 학위를 취득한 후 알베르토는 산업 및 금속 기술에 대한 그의 열정을 탐구하기 위해 주물 세계에 진입했습니다. 그의 목표는 현재의 항목 범위를 개선하고 주물 생활을 더 편리하고 효율적으로 만들기 위해 계속 혁신하는 것입니다. 현재 알베르토는 Ironcastings의 운영 책임자로서 새로운 제품의 설계 및 개발을 감독하는 등 다양한 활동을 맡고 있습니다. 그의 모토는 "나는 할 수 없다고 말하는 것이 금지되어 있습니다!"

Alberto: 정말 그렇습니다! 감사합니다!

Badarinath: 알베르토, 이야기해 주셔서 정말 감사합니다. 여러분의 시간에 감사드리며 앞으로도 이와 같은 성공을 기대합니다. 또한 ECOTRE 파트너에게 이야기를 전하는 데 지원해 준 것에 감사드립니다.

사향주조 전문가(Sand Casting Experts)에게 더 많이 알아보세요

이탈리아에 계시고 이러한 성공을 반복하고 싶으시다면, 제조 기업이 모든 금속학적 문제를 해결할 수 있도록 지원하는 저 파트너인 ECOTRE에 연락하십시오.

ProCAST와 협업하는 것이 여러분의 주조 공장 생활을 더 편리하고 효율적이며 환경 친화적으로 만드는 방법을 보려면 무료 웨비나 "결함을 줄이기 위해 완전한 주조 공정 시뮬레이션 ("Simulate the Complete Casting Process to reduce defects")"을 시청하세요.

Badarinath Kalkunte is the Market Strategy & Business Development Manager for ESI Group’s casting solutions. He brings with him over 19 years of experience in Manufacturing CAE dedicated to supporting the implementation of casting simulation and integrating it into the design & process development in the casting industries. His early professional years were focused on Failure Mode and Effect Analysis (FMEA) and direct problem solving of casting defects faced during trial & production. He did this work in close collaboration with the production teams within the foundries. His expertise comes from cross-functional roles in technical support, process simulation training, engineering services, the center of excellence, and sales & product marketing. He has a Mechanical Engineering Degree from Bangalore University & Master’s in Manufacturing Management from BITS Pilani.