使铸造厂能够在降低材料成本的同时获得“重量合适的零件”

铸造模拟软件ProCAST如何促进铸铁件处于“是的,我们可以”的心态

Ironcasts SPA是一家意大利铸造厂,专业生产灰铸铁、球墨铸铁和等温淬火球墨铸铁(ADI)制成的铸件。我采访了他们的技术和工厂经理Alberto Albertini,他向我解释了使用ProCAST进行砂型铸造模拟如何帮助他的公司解决冶金问题,以及他们从该软件中获得了什么价值。

Badarinath: 亲爱的Alberto,你能简单介绍一下你工作的公司吗?

Alberto: Ironcastings 成立于1961年。今天,我们优秀的团队将先进的技术技能与我们公司60年积累的经验相结合。我们的目标是成为客户的单一联系点,从组件的设计到成品的交付。我们位于意大利北部雷吉奥·埃米利亚的工厂采用了一种可靠的集成工艺,使我们能够提供经加工、测试和认证的铸件。我们的产品适用于广泛的行业,包括卡车、风力发电、叉车、农业机械、建筑、泵等。我们生产的零件重量从10公斤到250公斤不等。自1985年以来, Ironcastings 生产球墨铸铁,目前占我们产量的85%以上。公司选择将赌注押在球墨铸铁上,因为它是一种重要的工业材料,为设计工程师提供了高强度、耐磨性、延展性和韧性的独特组合,这使得球墨铸铁尤其对重型机械行业非常有价值。

Badarinath: 尽管零件越来越复杂,但交付高质量的铸铁件是近年来我们在许多行业看到的一个挑战。你是如何解决这个难题的?

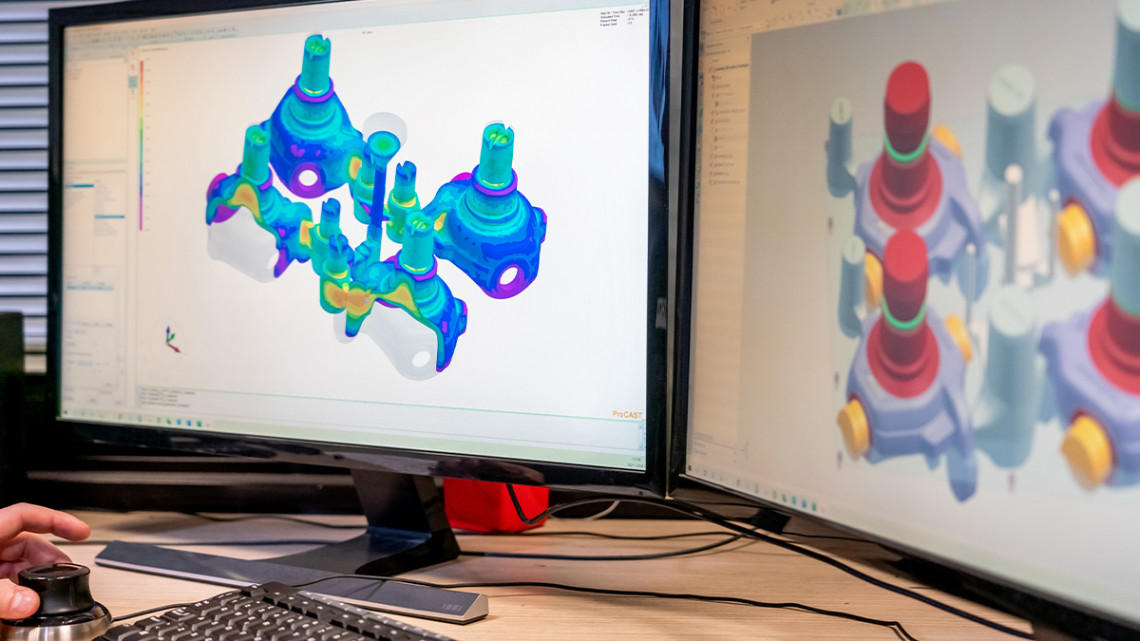

Alberto: 我们在21世纪初开始使用砂型铸造模拟。在过去几年中,不断增长的质量要求和不断增长的零件复杂性使我们能够展示我们的模拟能力,并在市场上脱颖而出。2021,在当地铸造模拟专家ECOTRE的支持下,ProCAST的推出成为我们设计和交付铸件方式的转折点,使我们能够更好地利用我们的冶金专业知识。

Badarinath:你能给我们一个具体的例子,说明自ProCAST引入以来,砂型铸造模拟如何给您带来了价值吗?

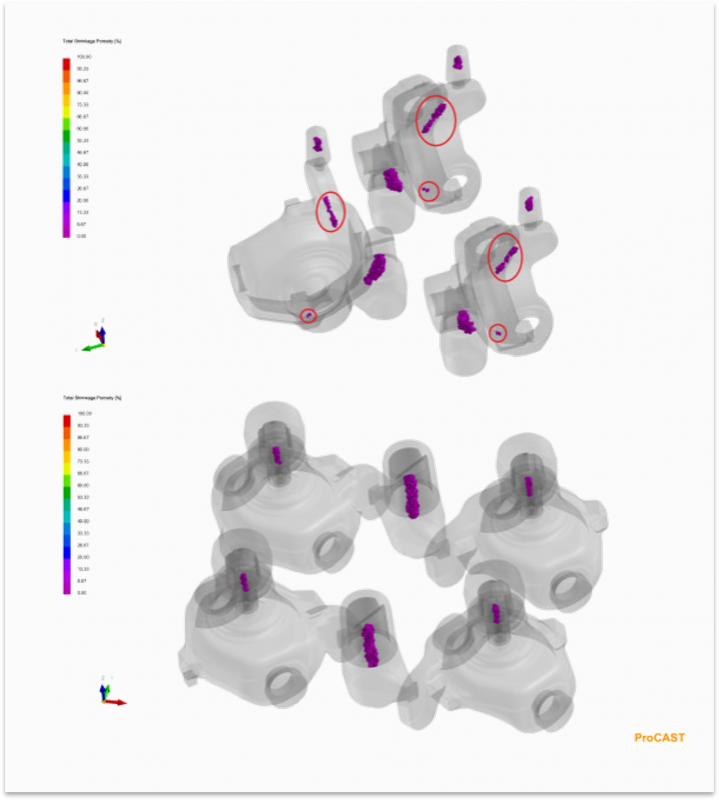

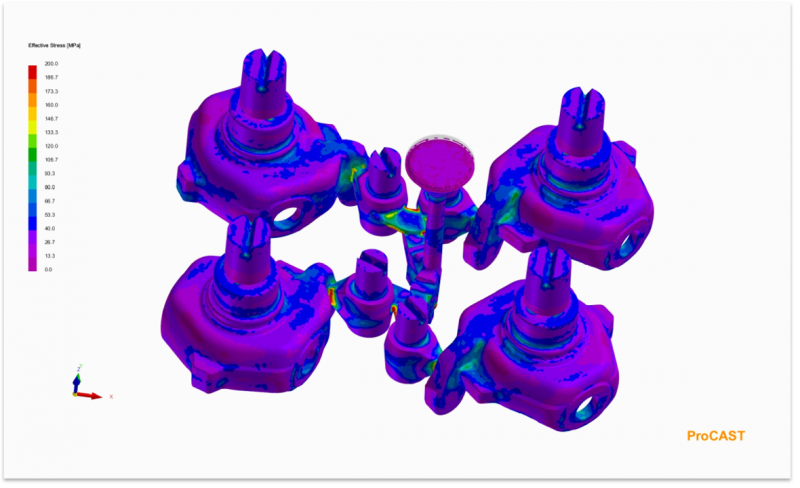

Alberto: 不久前,我们致力于生产一款重达41.5公斤的GJS 500-7转向节。砂箱的尺寸为1100 x 900 x 700 mm。挑战在于,尽管存在复杂的几何形状和严格的公差,但仍要满足客户的质量标准,并且在不修改客户提供的零件设计的情况下实现了这一目标。ProCAST中的砂型铸造模拟使我们能够通过预测和优化微观结构、机械性能和孔隙形成来精确解决残余应力问题。它还使我们的铸造工艺达到了更高的效率水平——更高的生产率和产量最大化——从而降低了零件成本。

Badarinath: 我很想了解更多关于我们的模拟软件如何帮助您实现这一挑战。

为了解决这些效率低下的问题,我们决定尝试另外一种配置,将分模面旋转90°。我们以特定的方式重新设计了进料系统,以确保零件在关键节点上的进料。我们验证了这种配置,找到了进料的解决方案,并解决了客户指出的孔隙率和残余应力问题,所有这些都是使用ProCAST实现的。

这种配置允许我们再添加一个零件(从3个腔体增加到4个腔体),帮助我们将生产率提高33%。

此外,第二种配置还允许我们将每个空腔的净芯重减少到1,66Kg,即芯重减少92%。这就降低了我们的材料成本。

Badarinath:模拟设计与批量生产期间的质量评估相比如何?

Alberto: 我们的客户曾与博洛尼亚大学合作,进行实验测试,以了解他们在该零件上注意到的残余应力水平问题。ProCAST模拟结果实现了与实际情况的高度匹配。ProCAST的预测和测量结果之间的比较表明,三腔模具配置的偏差仅为10%。使用优化的4腔模具布局进行的批量生产具有更低的残余应力,最终质量评估与我们最初从模拟中估计的一致。

Badarinath:谢谢,这是成功使用ProCAST的一个很好的例子,其中包含了铸造厂在制造过程开发的每个步骤中可以解决的所有细节。您的故事不仅提供了关于您开发方法的宝贵见解,还带来了切实的财务成果,以及估计的节约和投资回报。听到您的成功是对ESI铸造模拟团队的最佳奖励!

Alberto: 确实是这样!我们能够通过减少开发时间和成本来增强竞争力,同时不断提高产品质量。此外,我们可以优化我们的铸造工艺,以更好地满足客户的要求。这就是ProCAST铸造模拟如何在铸铁件上促进“是的,我们可以”的理念。

Badarinath: 多好的理念啊! Alberto ,我们的采访即将结束,对于那些不认识你的读者,我想分享一些关于你和你在 Ironcastings 工作的细节。

Alberto 在农村长大,自1972年以来,他喜欢了解世界是如何运作的。他是一个好奇和聪明的探险家,这转化为他对机械工程的热爱和激情。因此,获得学位后,阿尔贝托进入铸造行业,探索他对工业和冶金技术的热情。他的目标是改善当前的项目范围,并继续创新,使铸造过程更加方便和高效。如今, Alberto 是 Ironcastings 的运营主管,他的日常任务涵盖了广泛的多方面活动,例如监督新产品的设计和开发,成为质量部门的一个组成部分,优化生产。 Alberto 的座右铭是:“严禁说我不能!”

Alberto:非常好!谢谢!

Badarinath: Alberto, 很高兴和你谈话。非常感谢您的宝贵时间,并期待在未来贵司能取得更多这样的成功。我还要感谢我们在意大利的合作伙伴ECOTRE,感谢他们在此次采访过程中给予的支持。

向砂型铸造专家学习

If you are located in Italy and would like to replicate this success, please get in touch with our long-term partner ECOTRE, whose mission is to help manufacturing companies solve all their metallurgical problems.

如果你想了解更多关于ProCAST的信息,请观看我们在6月初举行的数字直播活动的重播。您将从客户(包括Azterlan、Kovolis Hedvikov和MCS Faccehetti)那里发现更多铸造案例研究,了解他们如何在设计的早期阶段成功地预测、分析、测量和避免铸造缺陷。

Badarinath Kalkunte is the Market Strategy & Business Development Manager for ESI Group’s casting solutions. He brings with him over 19 years of experience in Manufacturing CAE dedicated to supporting the implementation of casting simulation and integrating it into the design & process development in the casting industries. His early professional years were focused on Failure Mode and Effect Analysis (FMEA) and direct problem solving of casting defects faced during trial & production. He did this work in close collaboration with the production teams within the foundries. His expertise comes from cross-functional roles in technical support, process simulation training, engineering services, the center of excellence, and sales & product marketing. He has a Mechanical Engineering Degree from Bangalore University & Master’s in Manufacturing Management from BITS Pilani.