정해진 기간 및 예산 범위 내에 제품을 제작할 수 있다고 어떻게 확신할 수 있나요? 원하는 수준의 공정 인체 공학, 효율성 및 실현 가능성을 어떻게 보증하나요?

ESI의 IC.IDO는 몰입형 제품 통합을 지원하는 동시에 최종 조립, 서비스 및 유지 보수 공정과 같은 인간 중심의 공정을 경험하고 검증할 수 있는 가상 작업 공간을 제공합니다. 다양한 분야의 팀은 이 몰입형 솔루션을 통해 미래의 공장에서 새로운 제품과 공정으로 인해 발생할 문제를 평가하고 해결할 수 있습니다. 개인과 팀이 직접 또는 원격으로 협업하여 디지털 설계를 탐색하고 상호 작용하여 잠재적 위험을 파악하여 작업을 시작하기 전에 개선 사항과 수정 사항을 평가할 수 있습니다.

엔지니어링 팀은 가상 현실을 통해 인간 중심의 공정을 고려하여 조립 및 유지 보수 요구 사항을 경험하고 검증하고 전달할 수 있습니다. 궁극적으로 제안된 설계에 대한 전반적인 상황에 따른 경험 기반의 평가를 통해 향후 조립 위험을 크게 줄일 수 있으며, 주요 제품 목표를 충족하는 생산 확대를 위한 효율성을 높일 수 있습니다.

With Virtual Reality, engineering teams can experience, validate, and communicate on assembly & maintenance requirements in a virtual environment taking into consideration the human-centric process interactions. Ultimately, enabling realistic experience-based evaluations of proposed designs in their complete context allows for a significant reduction of future assembly risk, increasing efficiency toward production ramp-up that meets key product targets.

인간 중심의 프로세스 검증 및 제품 통합의 이점은 무엇인가요?

엔지니어링 팀은 제품 및 리소스와 "실제" 인간의 상호 작용을 지원하는 소프트웨어 솔루션을 통해 제품 개발 초기에 막대한 비용이나 지연 없이 설계를 변경할 수 있는 결정을 할 수 있습니다. 자동차 OEM은 이런 방식으로 비용이 많이 드는 실제 프로토타입 제작으로부터 자유로워짐과 동시에 생산 후기 단계에서 발생하는 예기치 못한 상황을 방지하며 지속 가능성 목표를 지원합니다. 또한 몰입형 가상 환경을 통해 협업 엔지니어링을 지원하고 모든 제품 개발 단계에서 설계상 결정을 경험하고 검증하고 전달할 수 있습니다.

설계 반복을 줄이려면 피할 수 있는 문제들을 생각해 보십시오!

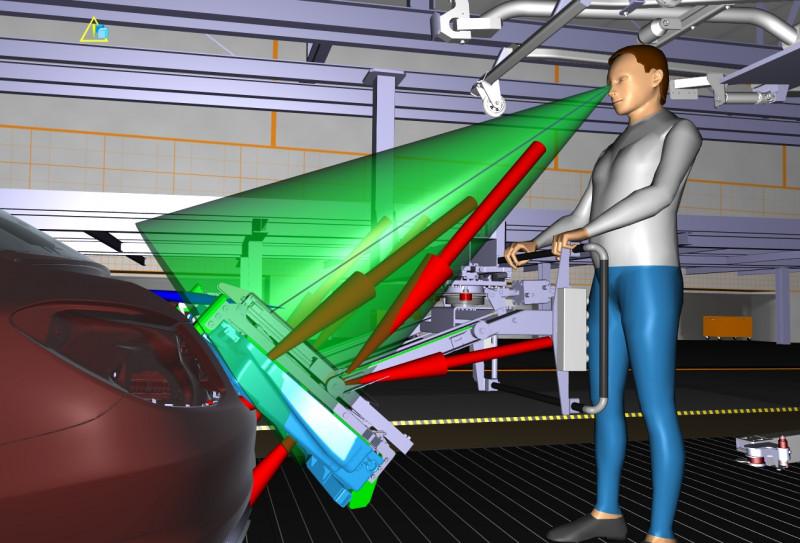

- 가시성 | 설계상 작업자의 사각 지대가 있는지 여부를 조기에 확인합니다.

- 도달성 | 다양한 작업자가 통제권을 갖거나 부품을 교체할 수 있나요?

- 접근성 | 작업자가 필요한 것에 얼마나 쉽게 접근할 수 있나요?

자동차 산업에서 가상 현실 소프트웨어를 어떤 분양에 응용하여 사용할 수 있을까요? 그리고 이를 통해 생산 리드타임을 단축시키는 엔지니어링 워크플로우를 어떻게 만들수 있을까요?

전기차, 자율 주행 차량 및 커넥티드 차량을 시장에 출시하기 위한 경쟁에서 OEM은 기존 교통 체계의 효율성을 높이고 차세대 개념을 더 빨리 시장에 출시해야 하는 어려운 과제에 직면해 있습니다. 자동차 제조업체는 혁신적인 자동차를 신속하게 제공하고, 비용을 절감하며, 비효율적인 요소를 너무 늦게 발견하지 않기 위해 디지털 솔루션을 활용해야 한다는 사실을 알고 있습니다. FCA, Volvo GTT, Volkswagen Brazil 및 Toyota 등의 OEM 및 확장 기업에서는 가상 현실 소프트웨어를 사용합니다.

커넥티드 기업이 VR 소프트웨어를 통해 향후 제품 및 구성품을 시각화하고, 제품 통합을 분석하고, 인간 중심의 공정을 통합하여 제품 개발 일정을 앞당길 수 있는 방법은 무엇인가요? 주요 자동차 회사의 구체적인 예를 몇 가지 살펴보겠습니다.

원활한 제품 통합 지원

공격적인 혁신을 추구하거나 내연 기관 (ICE)에서 전기차 (EV)로의 전환을 추진하더라도 경험에 의존할 수 없다는 사실은 변하지 않습니다. 제품 통합과 관련된 의사 결정을 효과적으로 검증할 수 있는 때는 언제입니까? 제품을 제작하기 전에 어디에서 경험할 수 있습니까? 귀사의 제품이 조립, 서비스 및 운영에 맞게 설계되었는지 알 수 있는 방법은 무엇입니까?

오늘날 당사 고객인 Fiat Chrysler Automobiles 또는 MAN Trucks와 같은 혁신 기업의 다분야 엔지니어링 팀은 물리적 모의 시험을 구성하기 전에 제품 통합 전략을 사전에 검증하여 비용과 지연 시간에 미치는 영향을 최소화하면서 설계를 신속하게 정의할 수 있습니다. 예기치 않은 전 세계적인 팬데믹 상황에서도 원격으로 협업할 수 있습니다.

당사의 가상 현실 솔루션은 작동 중인 제품을 위한 것이든 조립, 서비스 및 유지 보수 공정을 평가하는 것이든 포장 및 공간 요구, 메커니즘 설계 및 상호 작용에 대한 디지털 평가를 지원합니다. 엔지니어는 실제 물리학을 활용한 몰입형 시뮬레이션의 이점을 활용하여 배선, 케이블 및 호스의 동작을 실시간 시뮬레이션하고 팀이 호스 및 와이어의 엉킴, 묶임 또는 끼임 문제를 발견하여 작동 중 간섭, 충돌 또는 마모를 방지합니다.

신뢰성 있는 조립 라인 및 조립 셀 프로세스 검증

생산량을 늘리기 전에 특정 작업에 필요한 작업자 수를 어떻게 평가할 수 있나요? 얼마나 많은 공간이 필요한지 어떻게 확인하나요? 필요한 공정 시간을 어떻게 평가하나요?

당사 고객인 Volkswagen do Brasil은 단 10개월 만에 Nivus의 신규 개발을 관리할 뿐만 아니라 IC.IDO를 사용하여 생산 시기보다 훨씬 앞서 조립 단계에 참여했습니다.

물리적 모의 시험 없이도 안전하게 조립 작업을 계획합니다. 다양한 인체 측정학을 나타내는 디지털 인체 모형 또는 마네킹 등을 통해 인체 공학, 작업자 가시성, 도달성 및 접근성을 평가하여 안전하고 효율적인 조립 공정을 생산 시기보다 훨씬 앞서 보장할 수 있습니다.

엔지니어링 팀은 공구를 확실하게 조기 검증하여 가상 작업 공간에서 현실적인 물리학의 이점을 활용하며, 셀 레이아웃과 최적화를 예측하고 생산 시작 및 상승 단계 이전에 기한을 지키도록 합니다.

유지 보수 및 서비스 프로세스의 예측

지속 가능성이 여전히 오늘날의 자동차 제조업체의 관심사이기 때문에 전기차(EV), 배터리 구동식 전기차(BEV), 하이브리드 전기차 및 플러그인 하이브리드 전기차(PHEV) 기반의 개발로 새로운 유지 보수 및 서비스 과제가 야기되고 있습니다. 제품 및 배터리 수명을 연장하고 유지 보수 및 서비스 작업을 안전하고 생산적으로 수행하는 것이 자동차 OEM의 최우선 과제가 되었습니다.

주행하기 전에 이러한 사항을 어떻게 확인하나요?

주요 자동차 회사는 제품 개발 프로젝트의 전체 ROI에 영향을 미치지 않으면서 설계상 변경을 할 수 있을 때에도 몰입형 가상 현실 기능을 사용하여 생산 시기보다 훨씬 앞서 유지 보수 및 서비스 공정을 평가하고 검증합니다.

당사 솔루션으로 작업자의 편안함, 안전성 및 효율성을 모두 평가할 수 있습니다. 장면이 존재하면 VR 안경을 착용하여 부품 간의 충돌과 장애물 설치/제거 경로를 물리적으로 실제 처리하는 절차와 공정을 빠르게 검증할 수 있습니다.