Rolls-Royce 엔지니어들은 자신들의 설계가 완벽히 주조 가능한지를 어떻게 확인할까요?

Rolls-Royce의 공동 설계: 주조 부품 공급망과 협업하기 위한 "스마트 고객" 방식

만약 Rolls-Royce엔지니어들이 부품 설계를 책임지고 있다면, 그들의 공급 업체는 최상의 제조 공정을 정의하는데 책임이 있습니다. 종종, 제조 개발 과정에서 제조 결함 또는 "부합하지 않음"이 늦게 발견됩니다. 재작업이 필요하며 때로는 심지어 부품 생산이 시작되어야 할 시점에 설계 엔지니어들이 다시 처음부터 시작해야 할 수도 있습니다. 이는 피할 수 있는 비용과 지연을 초래하며 제품 개발의 비용 효율성에 영향을 미칩니다. 롤스로이스 디자인 엔지니어들이 항공기의 지속 가능성 측면을 개선하기 위해 대담한 디자인을 내놓으려고 시도하는 경우에는 특히 더 그렇습니다 - 보수적인 디자인에서 벗어나 경험에 의존할 수 없게 됩니다.

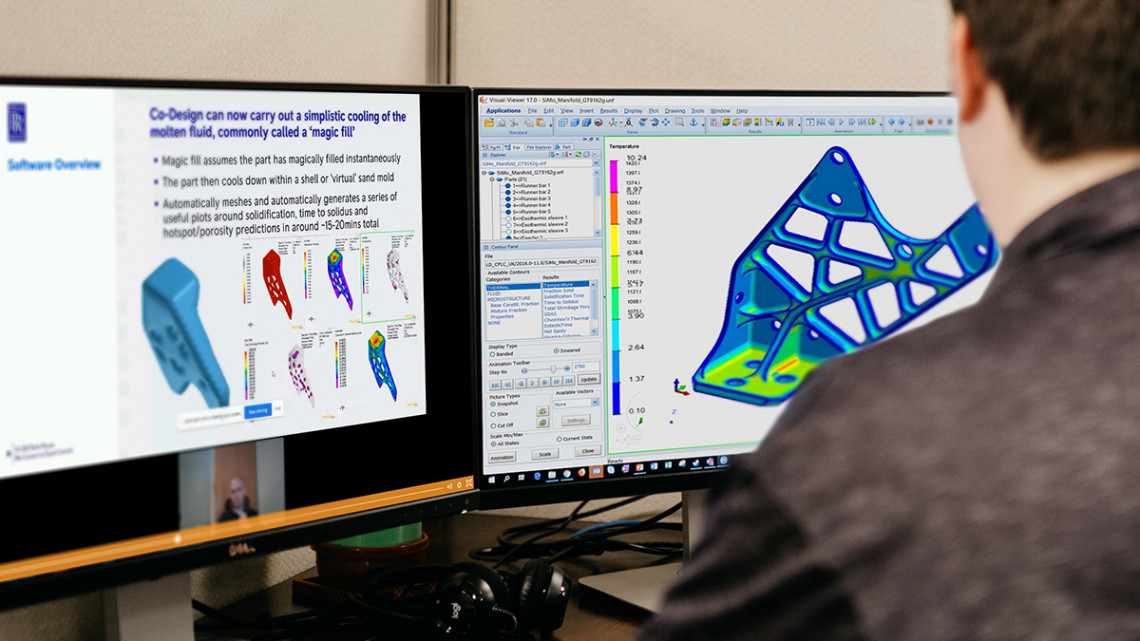

디지털 중심 접근 방식에 따라 롤스로이스 엔지니어들은 물리적 시험 대신 ESI의 주조 시뮬레이션 소프트웨어 ProCAST를 기반으로 한 디지털 워크플로로 이동하고 있습니다. 영국 더비의 Rolls-Royce의 재료 및 공정 모델링 엔지니어 닉 캘컷(Nick Calcutt)은 이를 "스마트 고객" 접근 방식이라고 설명합니다.

ESI ProCAST를 사용하여 짧은 시간안에 주조 가능성 확인하기

Rolls-Royce 엔지니어들은 새로운 기하학을 만들거나 새로운 공급 업체를 찾을 때 "스마트 고객" 접근 방식을 채택했습니다. 이제 그들은 제조를 고려하여 처음부터 설계를 시도합니다.

ProCAST에 내장된 공동 설계 워크플로우에 의존함으로써, 그들은 더 적극적으로 행동할 수 있으며 롤스로이스의 디자인, 응력 및 제조 전문가들의 작업을 지원할 수 있습니다. 공동 설계 워크플로우의 결과를 제조 설계 세션(DfMs)에 통합함으로써 부품 설계가 공급 업체에게 전송되기 전에 두께 및 다공성 결함과 같은 대부분의 제조 가능성 문제를 식별할 수 있습니다. 팀은 잠재적인 해결책을 즉시 찾을 수 있으며 심지어 제조 공정 개발 초기에 재작업 비용을 평가할 수도 있습니다

공급망에서 현재 제조 문제를 해결할 때, 닉 캘컷(Nick Calcutt)의 팀은 더 반응적일 수도 있습니다. 그들은 ProCAST를 사용하여 반복되는 결함의 근본 원인을 찾을 수 있으며, 이는 그들의 측면이든 공급 업체의 측면이든, 기하학을 수정하는 등의 수정 조치를 취할 수 있습니다.

다시 한번, 공동 설계 워크플로우는 재작업 비용을 논의할 견고한 기반을 제공하며 필요시 공급 업체의 진단을 확인할 수 있도록 팀에게 가능성을 부여합니다.

Rolls-Royce엔지니어들은 주조 시뮬레이션 소프트웨어에 내장된 공동 설계 워크플로우를 사용합니다. 약 십 분 만에 팀은 부품에 대한 자세한 예측을 실행하고 부품이 주조 가능한지에 대한 초기 신뢰를 얻을 수 있습니다.

시뮬레이션 실행 시간이 약 십 분으로, 새롭게 도입된 공동 설계 워크플로우는 설계와 관련된 잠재적인 주조 문제의 97%를 찾을 수 있는 능력을 제공합니다. 이는 FEA 시뮬레이션 전문가뿐만 아니라 대부분의 엔지니어들이 접근할 수 있습니다. 특히 대형이고/또는 비싼 주조 부품의 경우에는 공동 설계 시뮬레이션을 실행하지 않는 이유를 정당화하는 것이 어렵습니다.

Nick CalcuttMaterials and Process Modelling Engineer, Rolls-Royce

Rolls-Royce의 디자인 엔지니어들은 "매직 필(Magic Fill)"라고 부르는 냉각 시뮬레이션을 정기적으로 수행합니다. 이는 용융 합금의 냉각 후 부품의 특성을 신속하게 예측합니다 - 공급 업체의 지적 재산에 속할 수 있는 재료 또는 공정 데이터가 필요하지 않은 즉각적인 냉각 설정을 가정합니다.

전문가로부터 배우세요.

롤스로이스가 주조 시뮬레이션 소프트웨어를 어떻게 활용하고 공동 설계에서 어떤 이점을 얻는지에 대해 닉의 전체 프레젠테이션을 시청하세요. Rolls-Royce의 전체 비디오 프레젠테이션을 시청하려면 여기를 클릭하십시오. 이 프레젠테이션은 ESI의 디지털 글로벌 이벤트 ESI LIVE 2021의 항공 운용 트랙에서 발표되었습니다.

지식 전달: 다른 주조 시뮬레이션 전문가들로부터 어떻게 설계 초기 단계에서 주조 결함을 예측, 분석, 측정하고 피하는지 배우세요. 2022년 6월에 개최되는 ESI Casting Live 이벤트에 참여하세요. 디지털로 진행되며 무료입니다. 영상을 시청하시려면 여기를 클릭하세요.

Loïc Calba obtained a MSc. in Mechanical Engineering at University of Metz-Lorraine (France) in 1995. He then joined Howmet Castings (now Howmet Aerospace) to establish the group's European Foundry Modeling Center. His main mission was to support factories for the production of aeronautical blades and structural parts, as well as gas turbines in Nickel / Cobalt-based superalloys for equiaxed, DS and SX processes. Loïc joined ESI Group in 2005, where he took charge of the business development of ESI ProCAST before heading the central support for the solution. He is now responsible for the ESI casting solution ProCAST, one of the pillars of ESI’s Smart Manufacturing solution. In 2022, Loïc obtained the Digital Excellence Diploma from IMD – Lausanne (Switzerland). He is supporting the digital transformation with implementing new digital capabilities such as cloud calculation, calculation on demand and Digital Twins for casting.