VIRTUAL SEAT

SOLUTION

De la conception de votre siège à sa production, l’objectif est d’assurer sa fabrication avec le moins d’obstacles possible. C’est malheureusement rarement le cas. Pendant la phase de développement, il arrive souvent de tomber sur des problèmes et de se retrouver dans l’impossibilité d’apporter des modifications, de tester de nouvelles idées ou d’atteindre les performances attendues en raison des contraintes de coûts et de calendrier. De même, lors de la vérification, vous pouvez vous rendre compte que votre siège ne répond pas à ses objectifs de poids ou de confort ; mais il y a peu de changements que vous pouvez apporter car vous avez déjà entériné la conception. De même, lors de la vérification, vous pouvez vous rendre compte que votre siège n'atteint pas ses objectifs de poids ou de confort, mais il y a peu de changements que vous pouvez apporter parce que vous avez déjà passé le gel de la conception. Ou encore, vos difficultés sont peut-être liées au travail en silos, qui entraîne une mauvaise communication entre les services et annihile toute possibilité de concevoir et de construire le siège le plus innovant du marché.

Vous pouvez éviter tous ces problèmes et développer le siège le plus sûr, le plus innovant et le plus fiable du marché sans vous soucier des coûts et des délais inhérents aux prototypes physiques.

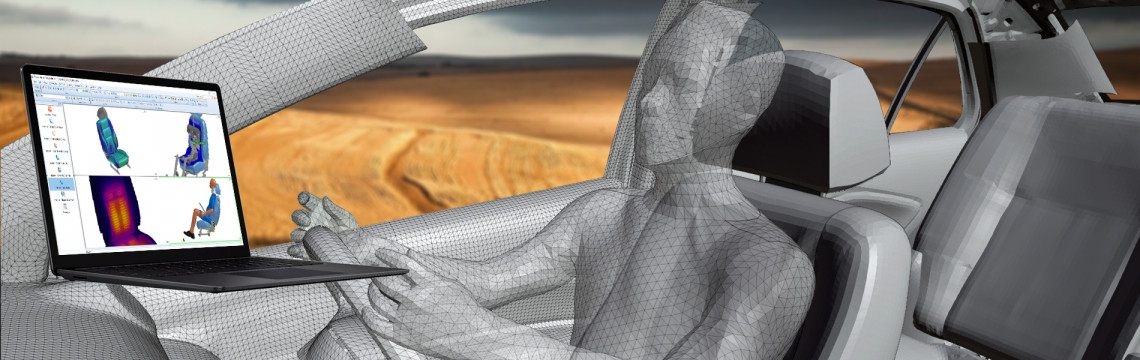

Virtual Seat Solution d’ESI est une solution éprouvée et reconnue par les leaders du secteur grâce à sa capacité à évaluer l’intégralité des performances, même à un stade très précoce du processus de développement à l’aide d’outils dédiés et conviviaux. Grâce à la capacité de l'outil à combiner tous les tests de performance du siège nécessaires en une seule solution, en utilisant un modèle de base unique du siège, les équipes d'ingénieurs et leur chaîne logistique peuvent tester virtuellement le confort des occupants (statique, dynamique et thermique) ainsi que des scénarii de sécurité. De la conception à la pré-certification, ils ont la possibilité de tester virtuellement davantage de modèles de conception, réduire les coûts, anticiper les problèmes potentiels, garantir la robustesse et gérer toutes les performances simultanément afin d’effectuer les bons compromis et arbitrages. Avec au final le siège parfait, avant même qu’il soit fabriqué !

Avantages de Virtual Seat Solution

- Réduisez les coûts et les délais de commercialisation en anticipant les problèmes de fabrication et de performance très en amont dans le processus de développement, et en évitant l’étape de mesures correctives

- Itérez facilement et testez virtuellement de multiples variantes de siège grâce à un modèle unique intégré permettant d’évaluer l’intégralité des performances, et gérez les premières exigences conflictuelles de conception des sièges

- Assurez l’exactitude de vos résultats en tenant compte des effets de la fabrication. Accédez à une bibliothèque, dédiée à l'évaluation du confort, intégrée au logiciel - testez virtuellement différentes variantes de sièges avec plusieurs anthropométries de passagers à moindre coût

- Améliorez l'efficacité grâce à un processus dédié et convivial accessible à toute personne spécialiste ou non des éléments finis

Virtual Seat Solution pour l’automobile

Les véhicules électriques et autonomes ont révolutionné la façon de concevoir et d’exploiter les habitacles. Les équipes d’ingénierie sont confrontées à un défi de taille, celui de réinventer les sièges et l’habitacle sans nuire à la sécurité et au confort des passagers, tout en produisant des véhicules très performants. Avant toute chose, elles doivent s’assurer de respecter les spécifications, et en particulier garantir la position du point H et réussir les tests du coup du lapin du protocole NCAP. Mais elles doivent également veiller à respecter les autres exigences. Le siège sera-t-il confortable pour tous, que ce soit un homme ou une femme, son âge, son poids et sa taille ? Les vibrations de la route seront-elles correctement absorbées par le siège ? Quelle est l’efficacité du système thermique intégré ?

Avantages de Virtual Seat Solution pour l’automobile

- Répondez aux exigences réglementaires des protocoles d’essais Euro NCAP, JNCAP, C-NCAP et IIHS, en particulier pour le coup du lapin

- Trouvez la position optimale de l’occupant grâce à la prévision précise de l’emplacement du point H en mesurant la posture dès les premiers stades de développement, grâce à des mannequins dédiés intégrés

- Obtenez la précision de vos tests virtuels grâce à des effets de fabrication de garnitures assurant une bonne évaluation de la posture assise (mannequins et modèles humains)

- Prévoyez le confort (statique, dynamique et thermique) de votre siège grâce à une bibliothèque de modèles humains représentant différentes anthropométries et populations

- Respectez les délais grâce à l’anticipation des problèmes de fabrication (notamment pour les pièces de rechange)

Siège d’avion

Dans l’industrie aéronautique, la modernisation est axée sur le confort, la capacité des avions, l’optimisation de l’espace et le poids. Toutefois, compte tenu de la rigueur des certifications et des normes aéronautiques, il peut y avoir des écarts entre le modèle conceptuel et le développement du siège. Les mannequins d’essais évoluent, de nouveaux matériaux (comme les composites) font leur apparition dans les parties structurales des sièges et le recours à la simulation est sollicité plus souvent en raison du coût exorbitant des essais réels. Ces changements impliquent des modifications de la réglementation sur les sièges et rendent la certification des sièges encore plus difficile.

Grâce à Virtual Seat Solution, les ingénieurs en charge de la conception des sièges d’avion peuvent mettre au point des prototypes de siège virtuels et évaluer leurs performances, comme le HIC (Head Injury Criteria) et de confort, dès les premières phases de développement. Et cela, tout en gérant l’ensemble des performances afin d’effectuer les bons arbitrages. L’outil offre aux spécialistes des sièges les moyens d’explorer rapidement différentes conceptions innovantes de sièges, d’essayer beaucoup plus de variantes, à un coût abordable, et en fin de compte de pré-certifier leurs conceptions sans avoir produit le moindre prototype physique.

Lorsque l’on conçoit et produit une solution novatrice de siège dans l’aéronautique, l’une des difficultés majeures est d’obtenir les certifications 16G EASA et FAA. Virtual Seat Solution d’ESI est un puissant outil grâce auquel nous pouvons évaluer les performances de nos sièges et anticiper les problèmes à moindre coût et bien plus vite qu’en recourant aux fastidieux tests habituels sur des prototypes très chers. Nous pouvons tester virtuellement différentes conceptions et alternatives de matériaux et faire autant d’itérations que nécessaire jusqu’à ce que nous parvenions à la pré-certification virtuelle du siège. En évitant la perte de temps et les coûts associés aux corrections d’un test réel infructueux, nous avons pu réduire drastiquement le temps de commercialisation de notre TiSeat.

Benjamin Saada

Chief Executive Officer

Expliseat

Avantages de Virtual Seat Solution pour l’aéronautique

- Pré-certifiez virtuellement votre siège pour obtenir de la certification du premier coup

- Évaluez le confort des passagers de la classe économique et de la classe affaires ainsi que le confort des pilotes

- Assurez la sécurité des occupants grâce aux essais virtuels des ceintures de sécurité et du déploiement des airbags

- Évaluez l’espace de vie, en tenant compte de la déformation réelle du siège

- Testez virtuellement la performance des sièges pour différentes anthropométries et postures des passagers

Certification de sièges d’avion (HIC) et du coup du lapin

Les exigences en matière de certification conditionnent l’ingénierie des composants aéronautiques et automobiles, notamment les sièges, car ils jouent un rôle essentiel dans la protection et la sécurité des occupants. La plupart des tests sont réalisés à l’aide de prototypes physiques. Or, tout problème mis à jour au cours de cette phase d’essais physiques est très fastidieux, long et coûteux à corriger. Recourir à des prototypes virtuels constitue une meilleure option car ils ont un degré de précision tel qu’ils ne nécessitent aucune mise au point au moment du stade du prototype réel.

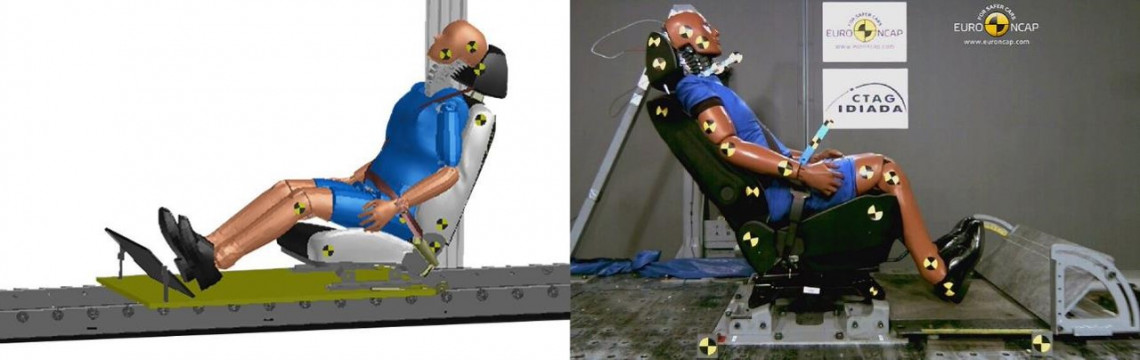

Grâce à Virtual Seat Solution d’ESI, les ingénieurs peuvent pré-certifier virtuellement la conception des sièges dès le premier essai. Les incidences de la fabrication des garnitures étant prises en compte, l’assise des mannequins est précise, et cette position estimée avec précision garantit l’exactitude globale des résultats de certification.

Doté d’une interface spécifique et conviviale, Virtual Seat Solution d’ESI propose des protocoles de réglementation intégrés. Tous les résultats sont enregistrés dans un processus virtuel de bout en bout, ce qui rend la certification virtuelle de chaque itération de conception simple et abordable.

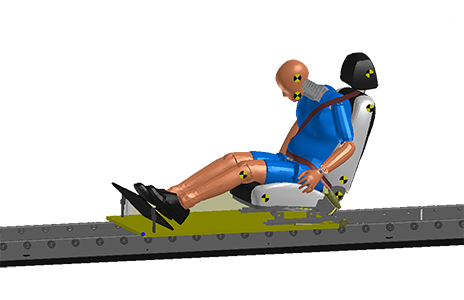

Pour un avion, la conception des sièges et des systèmes de retenue doit assurer la protection de tous les occupants en cas d’atterrissage d’urgence. L’un des essais de certification repose sur le transfert de charges vers l’occupant lors d’une décélération en descente. L’autre concerne la déformation liée au « tangage et roulis » du plancher avec une décélération latérale de 16 G. Enfin, les critères HIC (Head Injury Criteria) sont aussi pris en compte pour garantir la sécurité des passagers et des pilotes. Avec VSS d’ESI, les ingénieurs peuvent tester virtuellement tous les protocoles de certification, y compris les équipements de sécurité, comme les ceintures et les airbags, et s’assurer que le siège respecte les règlementations de sécurité en cas d’accident (SAE AS8049B ou FAR25.256) pour les « conditions dynamiques en cas d’atterrissage d’urgence

Pour les automobiles, des tests du coup du lapin sont réalisés pour évaluer la sécurité de l’occupant lors d’une collision arrière. Avec Virtual Seat Solution (VSS) d’ESI, les protocoles d’essai standard comme Euro NCAP, Japan NCAP, C-NCAP et IIHS sont totalement intégrés. En plus d’être simple et abordable, la certification virtuelle de chaque itération de conception est ainsi complètement fiable grâce à la précision de modélisation des sièges et à l’assise réaliste des mannequins.

La performance des sièges en cas de collision doit être évaluée avec l’occupant assis dans une position identique à la réalité. La possibilité de prévoir la position assise exacte du mannequin dans Virtual Seat Solution d’ESI nous a permis d’affiner nos prévisions d’accidents et de sécurité. C’est une avancée majeure qui nous aide à réduire le nombre de prototypes réels à construire pour les tests.

Mr. Okano

Manager of CAE Evaluation Section

Test Engineering Department

TACHI-S

Point H et confort d’assise

Avant de concevoir les premières ébauches de sièges, les architectes d'intérieur définissent un point ergonomique appelé point H, qui, lorsqu’il est idéalement situé, facilite l’accès aux équipements du véhicule. C’est précisément l’objectif que cherchent à atteindre les ingénieurs en charge des sièges. La mesure du point H se fait en général à l’aide de mannequins réels (HPM1 ou HRMD), mais cette méthode traditionnelle présente de nombreux inconvénients.

Avant la fin de la conception, les ingénieurs ont peu de possibilités d’itérations sur des prototypes réels en raison des coûts et des délais associés. Cela les conduit à s’en tenir à des méthodes traditionnelles au lieu de tester quelque chose d’innovant et de risquer les conséquences. C’est une fois la conception terminée que l’on découvre généralement les problèmes de positionnement du point H ou le manque de confort (confort d’assise statique ou confort dynamique). Or, comme cela survient tardivement dans le processus de développement, toute modification de la conception va impliquer des mesures correctives avec les retards que cela implique.

Alors, comment répondre à ces questions, continuer à innover et respecter les délais de conception ? Par la simulation.

Virtual Seat Solution d’ESI permet aux ingénieurs de vérifier virtuellement tous ces paramètres avant de construire le moindre prototype réel. VSS d’ESI reproduit les protocoles réels relatifs à la position assise avec des mannequins HPM1 ou HRMD et prend en compte les effets de la fabrication pour garantir une assise précise. De nombreuses normes internationales, comme SAEJ826 pour la position du point H, sont totalement intégrées dans VSS pour faciliter la configuration et les analyses. D’autres mesures de la posture, comme la valeur de la distance tête/appuie-tête et l’évaluation du confort lombaire avec le mannequin HPM2 sont également intégrées dans le logiciel.

Une fois l’objectif atteint en termes de position du point H, vous pouvez évaluer le confort d’assise. Des modèles humains évolutifs et entièrement articulés sont intégrés dans VSS (5e, 50e, 95e percentile, personnes âgées, personnes en surpoids, invalides). En utilisant différents modèles humains, les utilisateurs peuvent estimer la performance du confort du siège grâce à une cartographie de la pression avec des critères de confort intégrés et personnalisables. En outre, les aspects dynamiques (comment le siège absorbe les vibrations de la route) peuvent être également mesurés pour améliorer le confort sur les longues distances, ainsi que le confort thermique.

Fabrication des garnitures et des mousses

" Les procédés de couture et d’enrobage d’un siège FORD en cours de développement ont été simulés. Certains problèmes de fabrication (plis sur la housse et espaces au niveau des jonctions) pressentis ont été confirmés par le prototype physique. "

Référence : publication FORD « Application de prototypage visuel de siège pour l'artisanat, le confort et la sécurité", NAFEMS 2011 »

La fabrication des garnitures et des mousses doit impérativement faire l’objet d’essais virtuels car elle a une influence majeure sur la position de l’occupant du siège, et donc sur le confort et la position prévue du point H. Grâce à l’outil de prévision rapide de la fabrication des garnitures, qui tient compte de la fabrication et de l’assemblage du revêtement du siège, les ingénieurs peuvent prévoir la posture d’assise du modèle humain ou du mannequin avec précision et virtuellement sans avoir besoin de recourir à un prototype physique.

Grâce aux outils de fabrication de garnitures VSS d’ESI, vous pouvez prévoir la fabrication et l'assemblage des garnitures de siège à différentes étapes du processus de développement du siège

- L’outil de prédiction rapide permet aux ingénieurs en charge de la conception des sièges d’estimer rapidement les contraintes et les déformations sur la housse et des mousses du siège afin de prévoir avec précision ses performances très en amont dans le processus de développement sur la base d’une quantité de limitée de données.

- Le processus détaillé de couture et d’assemblage tient compte de phénomènes physiques réels (séquences d’assemblage et déformation du ressort et des outils de fixation) et permet de détecter les problèmes de qualité, comme les plis sur la housse et les espaces au niveau des jonctions, avant le lancement en production. Les problèmes de fabrication peuvent être anticipés et des informations, comme le STO (signal d’autodiagnostic), la structure de housse et les garnissages de mousses, peuvent être partagées avec le département de production.

Des outils adaptés d’itération pour la conception de siège peuvent alors être utilisés pour tester plusieurs variantes, modifier les modèles de garnitures, les lignes de couture, les matériaux, etc.

Le processus de fabrication de la mousse peut également être prédit grâce à la méthode FPM (Finite Point Method), permettant l'amélioration et l'optimisation des processus de moussage.