ESI lancera sa solution de simulation pour la Fabrication Additive à Formnext

Paris, France – 6 novembre 2018 – ESI Group, pionnier et principal fournisseur mondial de logiciels et services de Prototypage Virtuel pour les industries manufacturières, lancera sa solution de simulation pour la fabrication additive métallique (AM) à Formnext, évènement majeur dédié aux technologies de fabrication du futur, se déroulant du 13 au 16 novembre à Francfort, en Allemagne. Capitalisant sur le savoir-faire unique d’ESI en physique des matériaux, et ses relations privilégiées avec les donneurs d’ordres de multiples secteurs industriels, ESI Additive Manufacturing est une solution complète accélérant les développements dans la fabrication additive. La solution répond aussi bien à des questions liées à la fabricabilité, qu’à des interrogations sur les propriétés matériaux. Elle s’impose comme l’outil idéal pour assurer une continuité des workflows, de la Conception Assistée par Ordinateur (CAO) à la qualification des pièces.

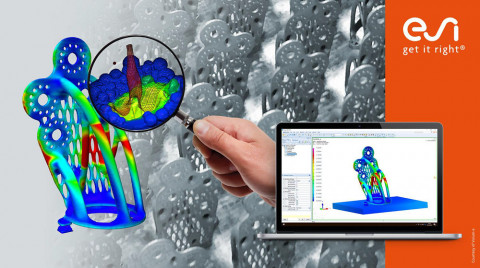

La solution ESI Additive Manufacturing aide à l’amélioration de la productivité des pièces métalliques imprimées, tout en fournissant des informations précises sur la qualité des pièces produites. Crédit photo Volum-e.

Aujourd’hui, les donneurs d’ordres et équipementiers industriels souhaitent étendre leurs capacités de production grâce à la fabrication additive métallique. Ils ambitionnent de réduire les coûts d’assemblage, de gagner en liberté géométrique, d’atteindre leurs objectifs de réduction de masse, et d’augmenter la performance mécanique des pièces. Ce faisant, ils rencontrent bien souvent les écueils liés à l’adoption de nouveaux procédés : une longue phase d’apprentissage, basée sur de coûteux essais-erreurs empiriques, nécessaire à la production de pièces sans défauts et à la validation des procédés. Non seulement l’évaluation de la fabricabilité des pièces s’avère essentielle, mais les fabricants doivent aussi pouvoir s’assurer de leur qualité, d’autant plus pour la qualification ou la certification des pièces dédiées aux industries fortement réglementées comme l’aérospatiale. Le risque associé à l’innovation doit être maîtrisé pour contrôler les coûts de développement et pour aiguiser une stratégie d’industrialisation des procédés de fabrication additive.

Capitalisant sur 20 ans d’expertise en simulation des procédés de fabrication métalliques – dont le soudage, la fonderie et l’emboutissage de tôle – ESI livre une solution logicielle capable de répondre aux défis industriels actuels. ESI Additive Manufacturing a été conçue pour répondre rapidement aux interrogations des départements responsables des méthodes et procédés de fabrication et des bureaux d’étude et de réalisation d’impression 3D :

- Ma pièce peut-elle être produite en fabrication additive ?

- Quel serait le meilleur choix d’orientation / de support ?

- Quel sera l’impact du procédé de fabrication sur l’intégrité de ma pièce ?

- Notamment concernant les distorsions et les contraintes résiduelles ?

- Comment optimiser les niveaux de porosité matériau et de productivité ?

- Quels paramètres privilégier pour éviter un arrêt machine en cours de fabrication ?

ESI Additive Manufacturing répond à toutes ces questions sans construction d’un prototype physique, diminuant ainsi les délais et les coûts. La solution fournit un environnement unique propice à la création de pièces « bonnes du premier coût ». En intégrant la solution à la plateforme de simulation d’ESI, de futurs développements logiciels viendront proposer des capacités de chainage essentielles pour anticiper les défis liés aux opérations post-impression, dont le traitement thermique avancé et l’usinage.

Lionel Ridosz, Responsable du Développement Industriel chez Zodiac Aerospace, collaborant avec ESI dans le cadre du projet SOFIA, résume : « Une évaluation détaillée de la fabricabilité est essentielle pour trouver de bonnes adéquations entre les matériaux et les procédés utilisés en fabrication additive, dans le but d’en accroître la productivité. La rapidité du développement de la fabrication additive dans l’industrie dépend peut-être même de cet aspect ».

ESI Additive Manufacturing constitue une solution unique pour s’assurer de la continuité des workflows de la géométrie à la fabrication jusqu’à la certification. « Pour atteindre l’excellence dans le domaine de la fabrication additive, les ingénieurs doivent arriver à comprendre et à maîtriser les relations complexes qui existent entre la géométrie des pièces, les procédés d’impression 3D et la qualité des matériaux. Ce savoir-faire est primordial pour s’engager dans la certification des procédés », explique Dr Jean Sreng, Responsable du développement d’ESI Additive Manufacturing. Le Centre d’Excellence pour la Fabrication Additive d’ESI a mis à profit l’expertise existante de la société en simulation multiphysique, science des matériaux et ingénierie numérique intégrée des matériaux pour étudier les effets précis associés à la fabrication additive. Dirigées par Dr Mustafa Megahed, les équipes de recherche d’ESI participent à de nombreux projets dont DARPA Open Manufacturing, SOFIA et AMANDE. Forte d’une collaboration étroite avec des acteurs majeurs comme Honeywell, les équipes ont publié de nombreux papiers techniques sur des sujets pointus : la qualité matériau en fabrication additive, la certification et la qualification des procédés pour l’aérospatiale.

ESI et Honeywell partageront le fruit de leur recherche à Formnext, sur la scène du TCT, le vendredi 16 novembre à 11h45 au cours d’un présentation intitulée « Laser Powder Bed Fusion (LPBF) Right the First Time - The right mix between modeling and experiments. » (Réussir la fusion laser de poudres métalliques du premier coup : le bon équilibre entre simulation et expérimentation)

Rencontrez ESI à Formnext sur le stand 3.0J49 et découvrez comment la simulation des procédés de fabrication additive accélère l’innovation pour la mise au point conjointe des processus de conception et de fabrication. Pour prendre rendez-vous avec les équipes d’ESI ou réserver une démonstration logicielle, veuillez cliquer ici.

Pour plus d’actualités ESI, veuillez consulter : www.esi-group.com/fr/entreprise/communiques-de-presse